随着智能制造和工业自动化水平的不断提升,电子零件装配与生产环节对精度、效率和灵活性的要求日益严苛。常州作为长三角重要的制造业基地,众多电子企业正积极寻求技术升级,以应对小批量、多品种、高精度的生产挑战。在此背景下,视觉引导抓取(Vision-Guided Pick-and-Place)方案应运而生,并朝着定制化、实时反馈与全境到达的技术深度融合发展。

一、方案核心:视觉引导抓取技术

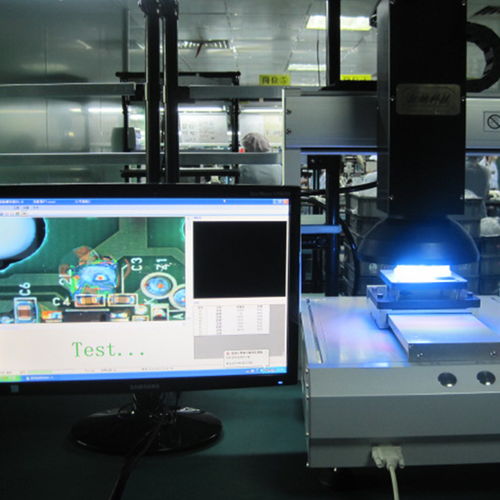

视觉引导抓取系统主要由工业相机、光学镜头、光源、图像处理软件以及机器人(或执行机构)组成。其工作原理是:通过工业相机拍摄电子零件的图像,经图像处理软件进行定位、识别、测量和检测,计算出零件在空间中的精确位置与姿态,进而引导机器人末端执行器(如吸盘、夹爪)完成精准抓取和放置。

对于常州地区电子产业而言,该方案能有效解决以下痛点:

- 零件微小、形态多样:如芯片、电容、连接器等,传统机械定位难以适应。

- 来料位置不一致:料盘、传送带或散堆来料,需系统自主识别定位。

- 高精度装配需求:PCB板贴装、精密组装等场景对亚毫米级精度有严格要求。

- 生产线柔性化:快速换线,适应不同产品的生产,减少工装夹具成本。

二、定制化开发:贴合本地产业需求

“定制化”是方案成功落地的关键。常州电子企业涉及消费电子、汽车电子、通讯设备等多个领域,零件材质(反光、吸光)、尺寸、来料方式、节拍要求各不相同。因此,方案开发需深入现场调研,进行针对性设计:

- 视觉系统选型定制:根据零件尺寸和精度要求,选择合适分辨率、帧率的相机(如CMOS或CCD),搭配特定波段的光源(如环形光、同轴光、背光)以凸显特征。

- 算法与软件定制:开发或优化图像处理算法,应对常州企业常见的特定零件识别难题(如引脚检测、极性判断、缺陷初筛)。软件界面通常支持本地化操作,便于技术人员调试。

- 机器人与末端工具集成:根据抓取对象的重量、形状和易损性,选配六轴机器人、SCARA机器人或定制桁架机械手,并设计专用吸嘴或夹爪。

三、技术升华:实时反馈与全境到达

为使系统从“能工作”迈向“高效、可靠、智能”,两项前沿技术被深度整合:

1. 实时反馈系统

传统视觉引导为“开环”过程,即拍照-计算-执行。引入实时反馈后,系统形成“感知-决策-执行-验证”的闭环:

- 过程监控:在抓取或放置动作完成后,可立即通过视觉进行二次定位校验,确认位置是否正确,精度是否达标。

- 数据追溯与自适应:系统持续记录每次抓取的成功率、位置偏差等数据。当出现连续偏差或趋势性变化时,可自动微调机器人坐标或触发报警,甚至能通过机器学习算法优化抓取参数,适应环境的缓慢变化(如热变形、机械磨损)。

- 质量拦截:在抓取前或抓取过程中,实时反馈可集成缺陷检测功能,及时发现零件瑕疵并分类剔除,避免流入后道工序。

2. 全境到达技术

“全境到达”指的是机器人工作空间内,无论零件位于何处(工作台、移动料车、不同高度的料架),系统都能通过视觉引导机器人精准到达并完成任务。这突破了传统固定工位的限制,实现了更大范围的柔性化作业。其技术关键包括:

- 大视野视觉与手眼标定:采用高分辨率相机或相机组合,覆盖广阔的工作区域。精确的手眼标定(Eye-in-Hand或Eye-to-Hand)确保视觉坐标系与机器人坐标系无缝转换。

- 3D视觉与深度感知:对于堆叠、散乱的零件,采用3D视觉(如结构光、双目视觉)获取深度信息,引导机器人进行三维空间的避障和抓取。

- 动态目标跟踪:若零件处于传送带等运动状态,系统需具备动态跟踪和预测能力,实现“飞拍”与抓取。

- 多任务路径规划:系统能够智能规划机器人的移动路径,在多个抓取点、放置点之间选择最优顺序,避免碰撞,缩短节拍。

四、方案价值与未来展望

为常州电子企业定制开发的、集成实时反馈与全境到达技术的视觉引导抓取方案,能够显著提升生产线的自动化水平、产品一致性与整体效率,降低对熟练工人的依赖和操作成本。

随着5G、边缘计算和AI技术的进一步渗透,该方案将朝着以下方向发展:

- 更强的AI识别能力:通过深度学习,轻松应对更复杂、更微小的新零件,无需繁琐的算法重写。

- 云平台与数字孪生:系统数据上传至云端进行分析,通过数字孪生模型进行仿真优化和预测性维护。

- 更紧密的厂内物流协同:视觉引导抓取系统与AGV、立体仓库无缝对接,实现从仓储到装配的全流程智能物流。

常州电子零件视觉引导抓取方案的定制化开发,特别是与实时反馈和全境到达技术的深度融合,不仅是解决当前生产痛点的利器,更是企业迈向工业4.0、打造智能工厂的重要基石。本地技术服务商与制造企业需紧密合作,持续迭代,方能在这轮技术变革中占据先机。